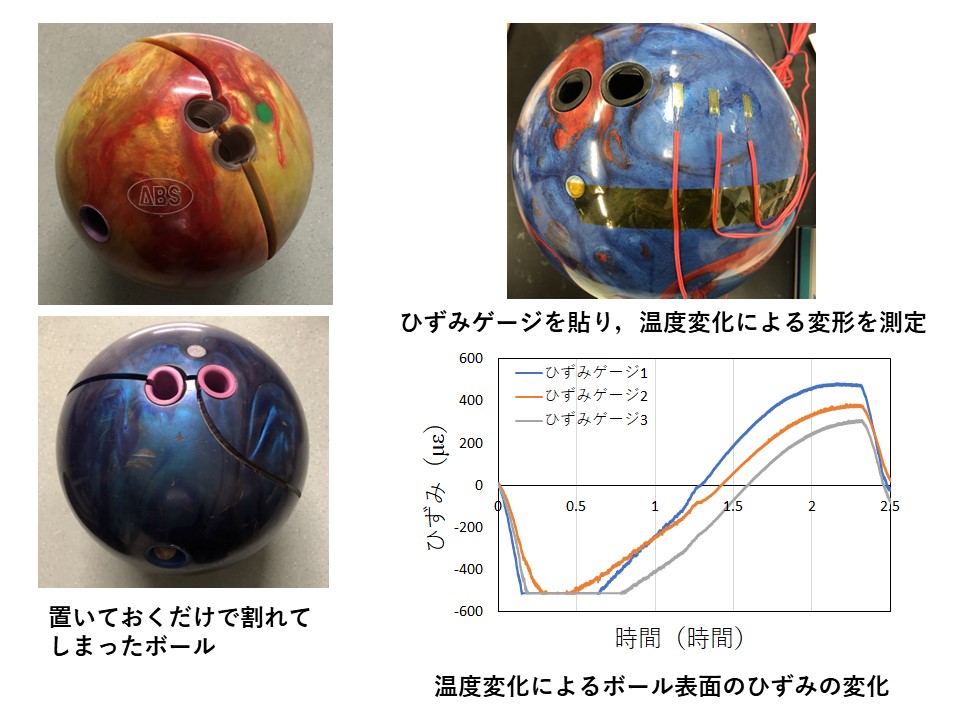

4.ボウリングのボールにおけるき裂発生メカニズムの解明(令和元年度学生自主研究)【2022.8】

ボウリングのボールは置いておくだけで割れてしまうことがあるそうです.学生からその原因を解明したいとの相談を受けて,学生自主研究でき裂発生のメカニズムを研究してみることにしました.

ボールが割れる原因は温度変化による膨張と収縮の繰り返しにあると仮定し,実際のボウリングのボールにひずみゲージを貼り,温度を上げ下げして,ボールの変形を測定してみました.残念ながらボールが割れるまで温度変化を繰り返すことは出来ませんでしたが,指の孔とひずみゲージの位置や距離により温度変化によるボールの変形量は異なり,この繰り返し(変形量の違いにより発生する熱応力の繰り返しによる疲労破壊)によりボールが割れるのではないか,との確信を得ました

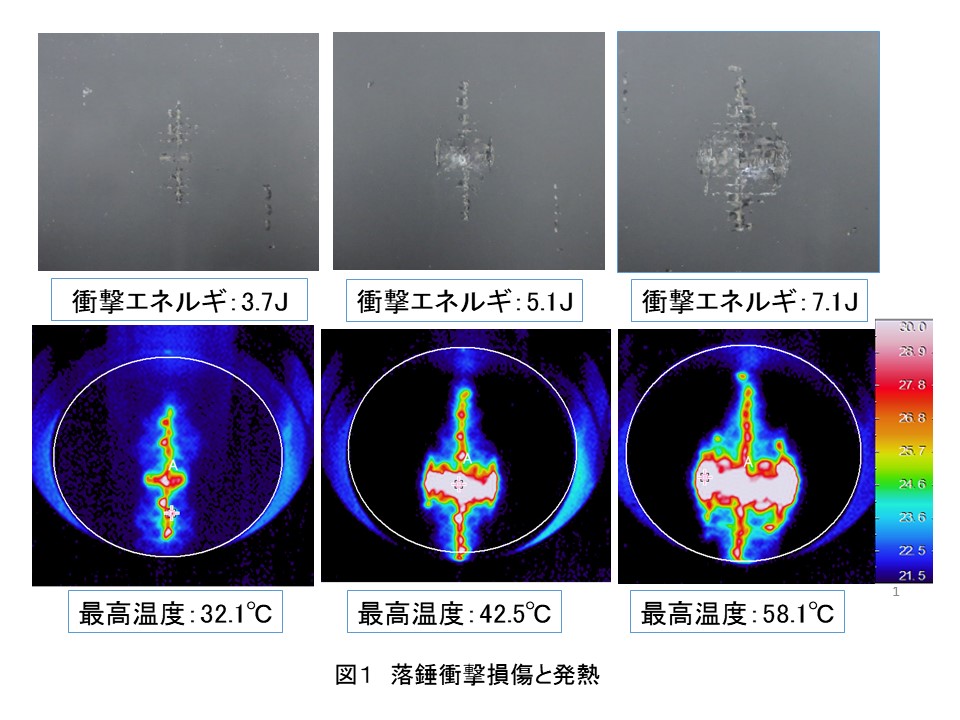

3.赤外線サーモグラフィによるCFRPの落錘衝撃損傷の評価【2017.12】

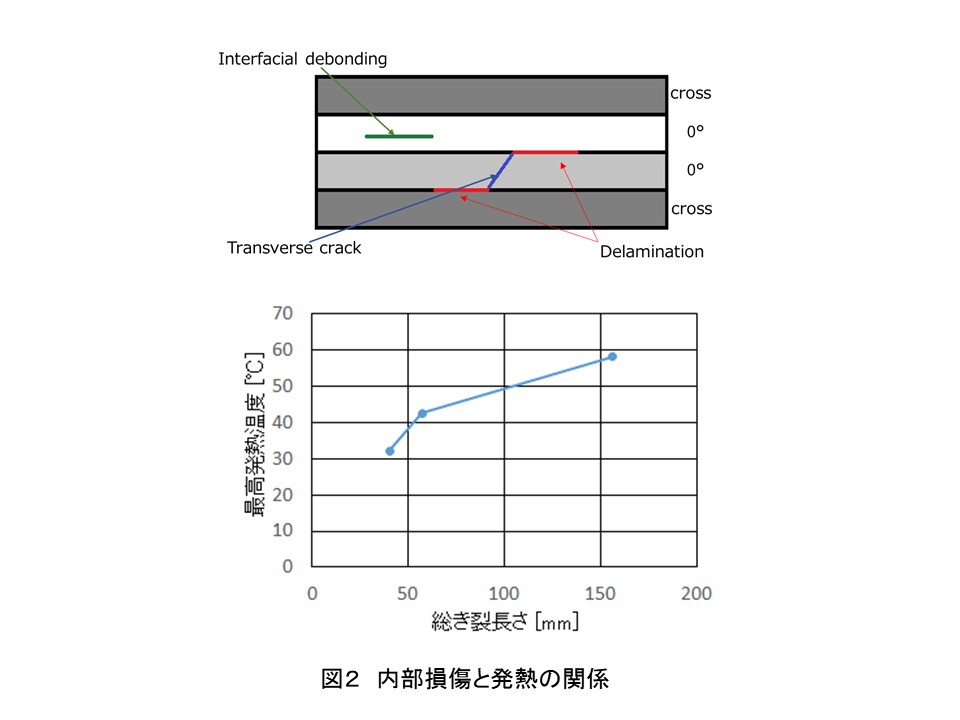

材料内部で生じる損傷を破壊せずに外部から検査することを非破壊検査といいます.赤外線サーモグラフィは物質の表面の温度を測定するのに用いますが,材料内部に損傷があると表面に現れる温度分布やその時間的変化が変わるため,それらを測定することにより内部損傷を評価することが可能になります.この研究では,落錘衝撃荷重を受けたCFRP積層平板の温度分布を赤外線サーモグラフィで測定し,内部損傷との関係を実験により明らかにしました.

図1は,落錘衝撃エネルギーの違いによるCFRP積層平板表面の損傷の違い(上段)と落錘衝撃荷重を受けた直後の温度分布(下段)を示します.CFRP積層平板表面の損傷には積層構成に依存した異方性が見られ,温度分布にもその異方性が現れています.また,衝撃エネルギーの増加に伴い,温度分布の広がりと最高発熱温度の上昇が見られます.

図2は,内部損傷と最高発熱温度の関係を示します.内部損傷はCFRP積層平板を樹脂埋めし,ダイヤモンドカッターで切断,断面を研磨して光学顕微鏡で定量的に評価しました.内部損傷の直接観察では,内部損傷を層間剥離,トランスバースクラック,界面剥離に分類し,それぞれの数と長さを測定しました.図2のグラフでは,内部損傷の長さの総計と赤外線サーモグラフィで測定した最高発熱温度の関係を示しています.

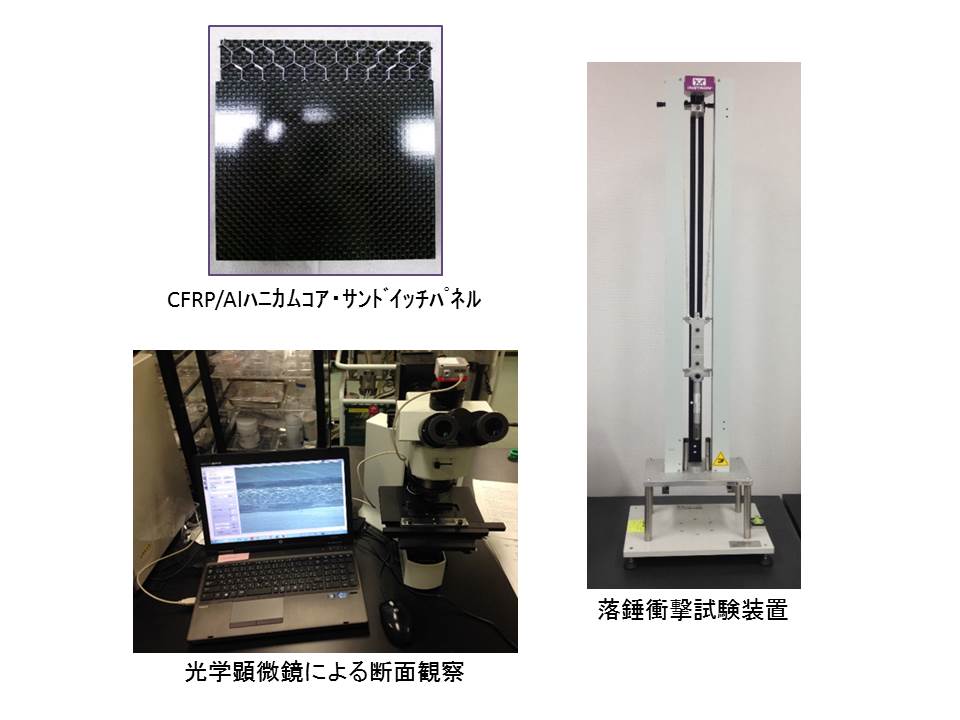

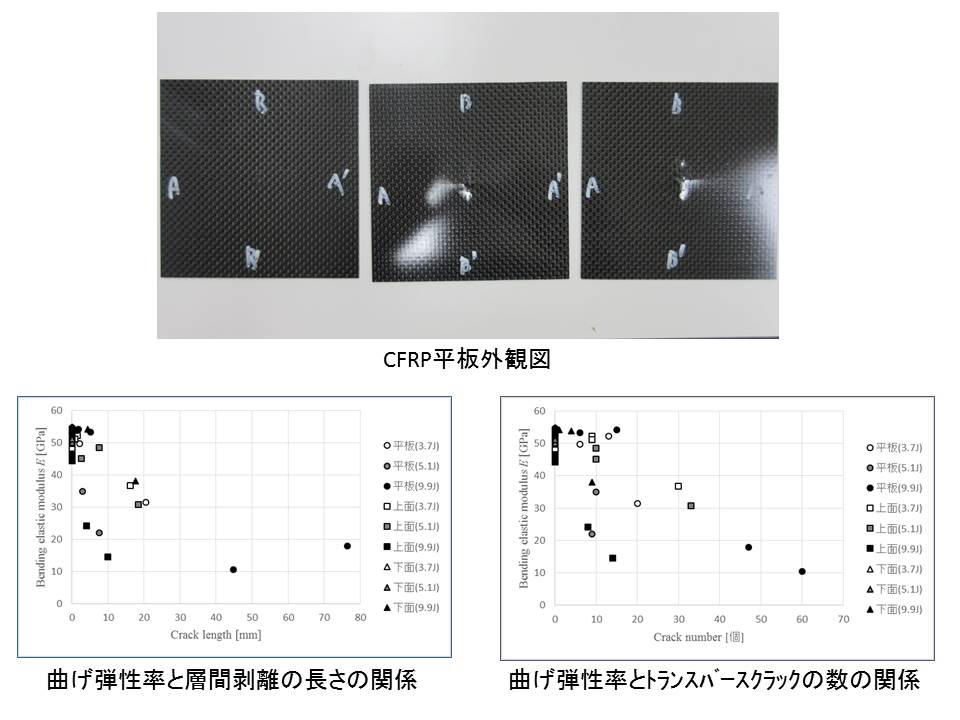

2.CFRPの衝撃損傷と材料特性変化【2015.4】

軽くて強いCFRP(炭素繊維強化プラスチック)は,軽量化のため航空機や自動車,スポーツ用具,日用品などいろいろな所に使用されています.CFRP製品はプリプレグを積層して作られることが多く,このような積層材は衝撃荷重を受けると内部に損傷が生じ,当初設計に使用したときの強度や特性から変化することがあります.そこで本研究では,衝撃荷重によりどのような内部損傷が生じ,それによって材料特性がどのように変化するのかを実験によって調べ,明らかにします.

この研究では,アルミニウム・ハニカムコアの両面をCFRP平板で覆ったサンドイッチ構造のパネルに落錘衝撃を与え,CFRP平板の内部損傷を断面観察から直接評価しました.

CFRP平板の内部損傷として層間剥離とトランスバースクラックが観察されました.材料特性として曲げ弾性率を測定し,曲げ弾性率と内部損傷の関係を示したのが上図です.内部損傷が発達すると曲げ弾性率が減少する様子がわかります.これを数学的にモデル化し,数値シミュレーション法に組み込めば,内部損傷による材料特性変化を考慮した設計が可能になります.また,損傷部の修理方法を合理的に検討することが可能になります.

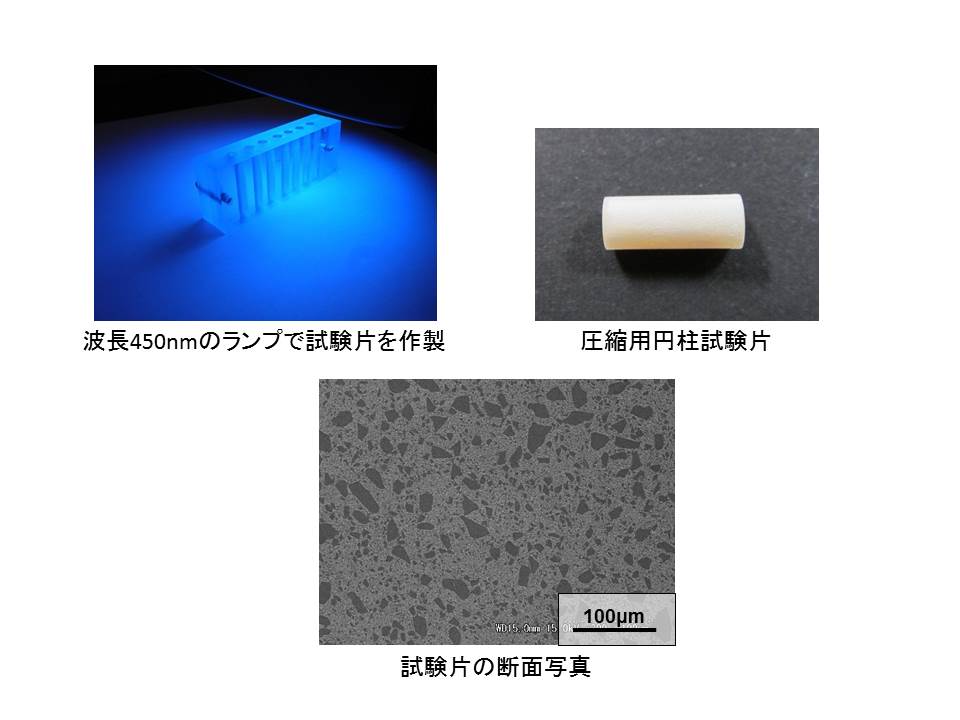

1.コンポジットレジンの繰り返し圧縮変形と内部損傷評価【2015.4】

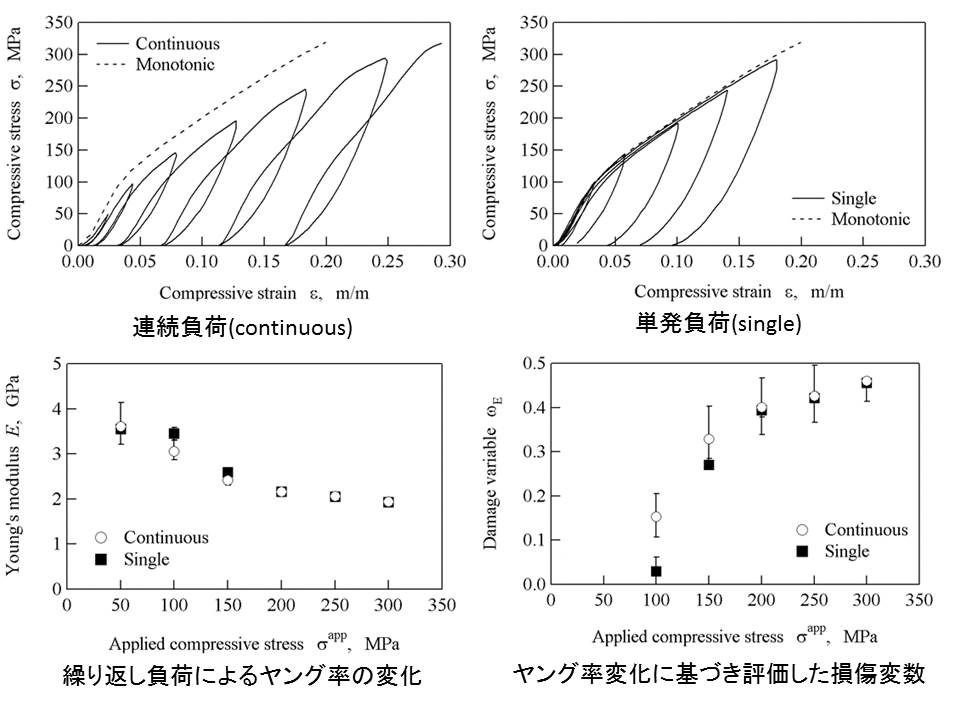

歯医者さんで虫歯を削った後,穴を埋める歯科用修復材料がコンポジットレジンです.コンポジットレジンには食事を食べるとき,圧縮荷重が繰り返し加わります.本研究では,コンポジットレジンで円柱状の圧縮試験片を作製し,繰り返し圧縮荷重を与えてその変形を調べるとともに,弾性率の変化から試験片が破壊に至るまでの内部損傷の発達を評価しました.

透明の成形型にペースト状のコンポジットレジンを注入し,波長が450nmのランプで硬化させます.コンポジットレジンは,光で硬化するプラスチックに無機質のフィラー(粒子)が混入してある複合材料です.大きさが大小異なるフィラーを混ぜることにより,フィラーの含有率を増やすことができ,強度や耐摩耗性を向上し,硬化時の収縮を防ぎます.

圧縮荷重の最大値を変えながら繰り返し荷重を負荷したときの応力-ひずみ線図を示します.応力-ひずみ線図からヤング率を測定すると,荷重の繰り返しとともにヤング率が減少していくことがわかります.このヤング率の変化から材料の内部損傷を損傷変数として定量的に評価しました.この損傷変数が約0.5に達すると材料が破壊することがわかりました.コンポジットレジンの破壊の仕方がコンピューターで予測できれば,壊れにくいコンポジットレジンの使い方をコンピューター上で工夫することができます.